News

La Fabrication additive

Un nouveau format qui explicite la Fabrication Additive.

Faisant suite à une édition de TECHNICA, la revue des ACL, Alumni de l'ECL, où l'ENISE a apporté sa pierre, nous vous proposons de découvrir l'état actuel de la Fabrication Additive en 4 épisodes, qui vont se découvrir sur cette newsletter et les suivantes.

Le coordinateur de ce dossier de la Fabrication Additive est Joel RECH Centrale Lille (1994) Professeur des Universités à Centrale Lyon ENISE, et créateur de la start-up MISUTECH.

La FABRICATION ADDITIVE

UN ENSEMBLE DE TECHNOLOGIES À FORT POTENTIEL

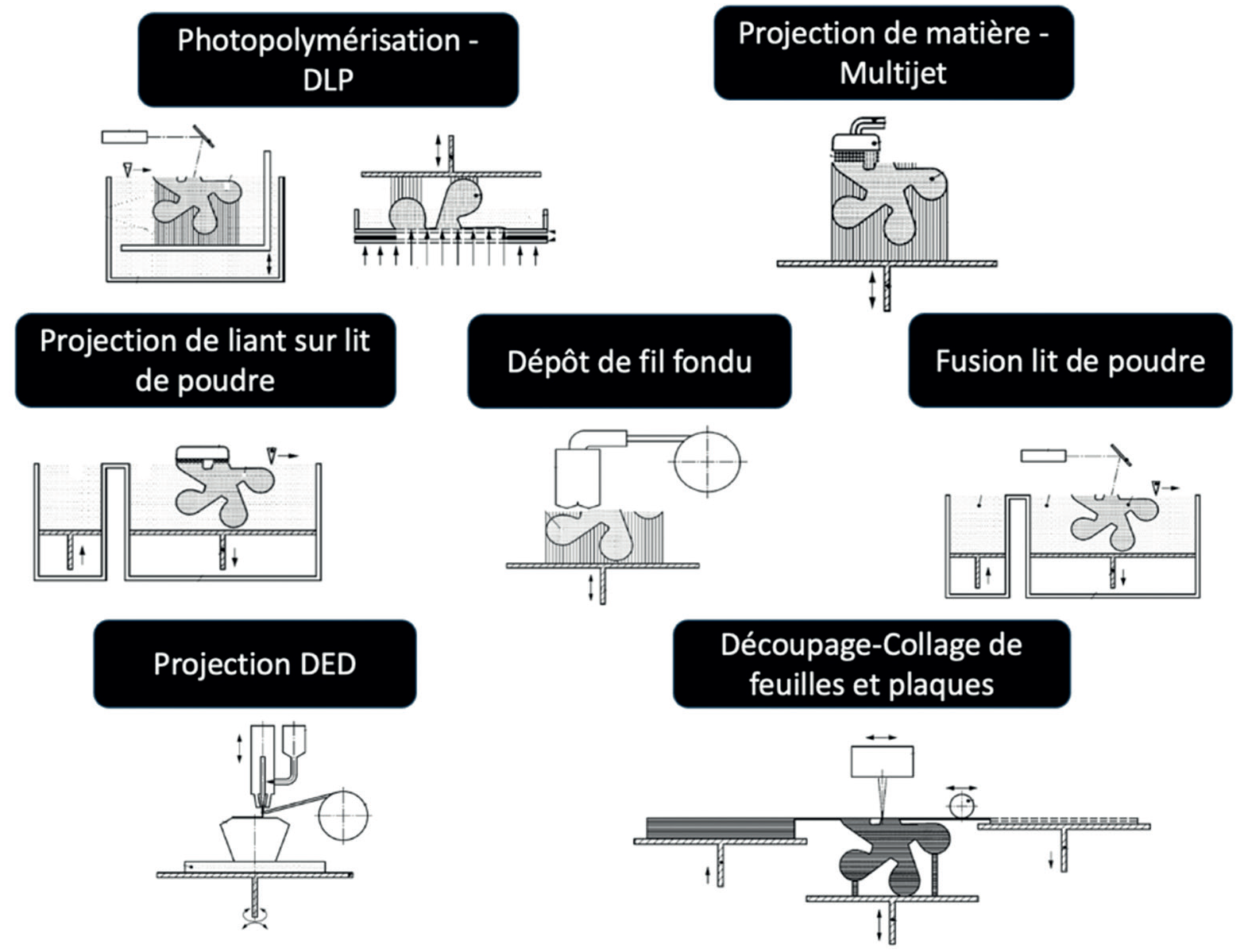

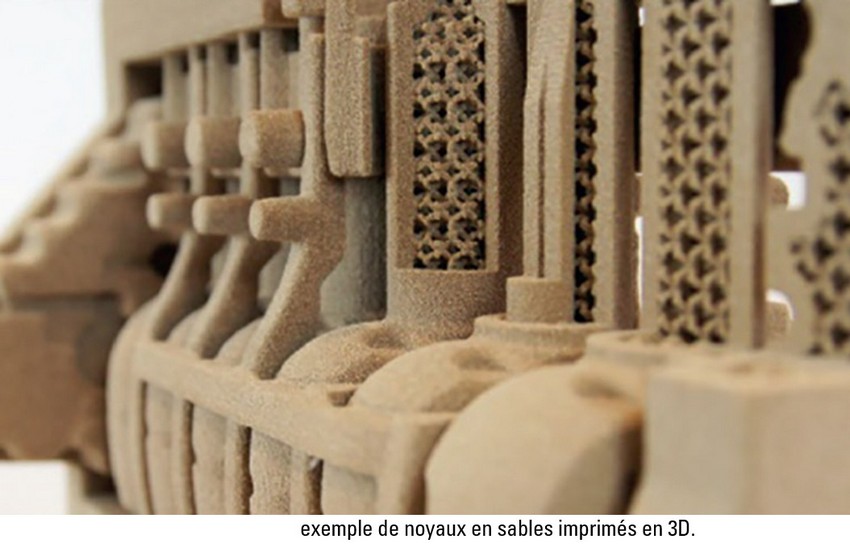

La fabrication additive a émergé dans les années 80 avec la stéréophotolithographie de matériaux polymères, utilisant des lasers pour transformer des résines. Ce procédé a permis de produire des pièces 3D à partir de modèles numériques discrétisés en tranches. Depuis, d’autres procédés et d’autres matériaux (métal, béton, …) ont vu le jour, créant sept classes de procédés normalisés, telles que résumées dans la figure suivante.

1. LES DOMAINES D’APPLICATION

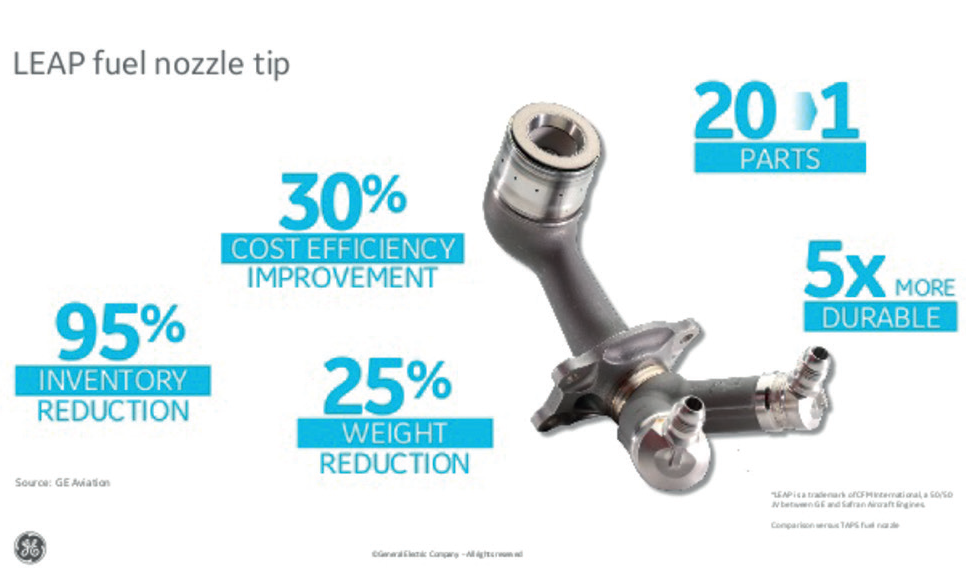

Les techniques d’impression 3D ont été initialement développées dans l’objectif de fabriquer des pièces de formes complexes et sans outillages (moules, matrices, modèles, …) avec des délais de réalisation très rapides. Avec la mise à disposition de ces techniques, les ingénieurs concepteurs ont vu s’ouvrir devant eux un vaste champ de créativité avec des approches comme le ‘design for additive manufacturing’. Ainsi, l’industrie aéronautique, soucieuse de gagner de la masse, a su tirer parti d’une optimisation topologique de la géométrie des pièces.

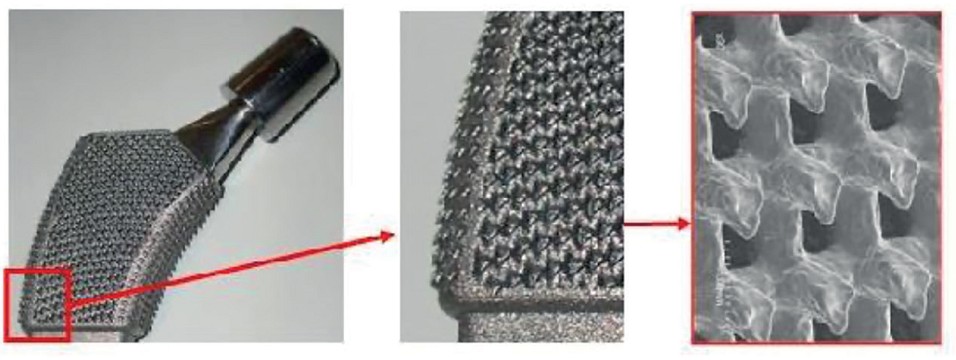

En parallèle, les acteurs des prothèses médicales valorisent également les structures légères, telles que les lattices, au service de la colonisation cellulaire pour faciliter l’intégration dans le corps humain. Enfin, les concepteurs mobilisent également la capacité de ces nouvelles techniques pour fabriquer en une seule fois des systèmes initialement composés de multiples composants avec à la clef des gains de simplification et de fiabilisation.

Au-delà de la fabrication de composants, les industriels ont vu également la possibilité de créer des composants en ajoutant des formes à des pièces pré-existantes ou en réparant des composants anciens à très fortes valeurs intrinsèques et difficilement refabricables ex-nihilo .

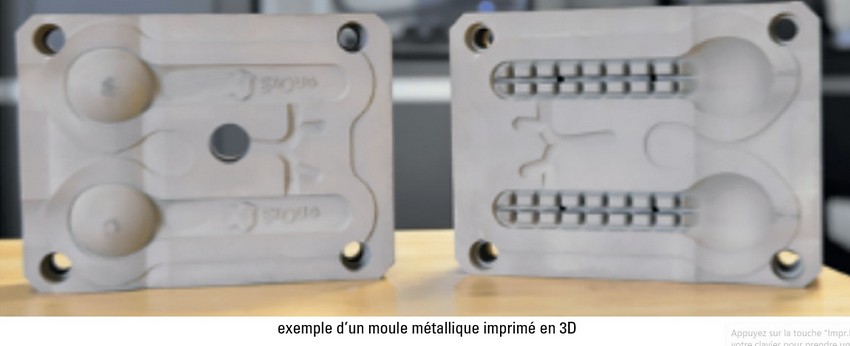

Cette approche est également fortement valorisée en combinant des matériaux différents qui apportent des fonctionnalités pour l’injection de pièces plastiques (voir l’article sur l’impression 3D polymère) avec des canaux de refroidissement complexes qui permettent une solidification rapide des pièces et d’augmenter la productivité d’injection.

Pour autant, ces pièces imprimées en 3D sont souvent très rugueuses et de géométries grossières à l’instar de celles produites par fonderie. Elles nécessitent souvent des procédés de finition (usinage, polissage) et/ou des traitements thermiques afin de réduire les déformations et les contraintes résiduelles ou les porosités. De plus, elles possèdent systématiquement des porosités qui les rendent peu compatibles avec des conditions d’usage soumises à la fatigue.

optimisation topologique d’un bracket sur AIRBUS A320

prothèse de hanche avec structure lattice

Exemple d’un système d’injection de kérosène chez General Electric reconçu via les possibilités offertes par l’impression sélective sur lit de poudre (Selective Laser Melting).

2. UN SECTEUR

Les États-Unis ont été pionniers dans les procédés non métalliques, mais l’Europe a pris l’avantage avec les procédés pour pièces métalliques.

La France, avec des entreprises telles Phenix System (depuis racheté par 3D Systems), fondée par des anciens élèves de Centrale Lyon ENISE, ont développé la première machine française d’impression 3D par fusion sélective laser sur lit de poudre.

On peut aussi citer d’autres belles réussites françaises, telles que AddUp, fondé par Michelin et Fives en 2016, ou BeAM créée par IREPA Laser en 2012.

En France, de nombreux acteurs internationaux sont présents sur le marché français, tels que EOS, SLM Solutions, Meltio, Renishaw, Concept Laser, Arcam, … Pour autant, le marché de la fabrication additive est encore assez immature, avec des procédés en constante évolution. Il est important de ne pas voir la fabrication additive comme un remplacement des procédés traditionnels, mais comme un complément technologique.

Certes elle permet de fabriquer des pièces sans outillage, des outillages complexes, et des pièces de topologies variées à faible coût. Elle permet également de produire à la demande, où et quand nécessaire dans des zones non facilement accessibles à la logistique, comme sur un bateau ou une plateforme offshore.

Cette approche transforme la logistique physique en logistique numérique, réduisant les coûts et permettant de personnaliser les produits. La fabrication additive peut être utilisée tout au long du cycle de vie des produits, pour la validation des concepts, la production elle-même, jusqu’à la réparation et la réutilisation. Dans ce contexte, l’utilisation croissante de la robotique améliore la rentabilité et l’adaptabilité des applications.

3. QUELQUES REMARQUES CONCLUSIVES

La fabrication additive continue de se développer avec des investissements importants, mais rentabilisés rapidement grâce à ses avantages croissants.

Une compréhension approfondie des matériaux et de leur transformation est indispensable, tout comme une attention à toute la chaîne de valeur.

En France, l’association France Additive soutient l’industrialisation de ces technologies et vise à établir une trajectoire pour l’avenir, allant de la recherche de pointe aux transferts technologiques.

Il est essentiel d’intégrer la fabrication additive dans le système de formation, en combinant une approche pratique et une solide base théorique pour maîtriser les phénomènes physiques et l’organisation industrielle.

Aucun commentaire

Vous devez être connecté pour laisser un commentaire. Connectez-vous.